Our Newsletter

This is the GDPR compliant email marketing list of CVA Plastic. With filling this contact form you confirm that you wish to be added to our eNewsletter list. If you have any questions, please contact us at contact@cva-technology.ch.

LSR 재료의 성형 성능을 시뮬레이션할 수 있는 최신 기법을 입증하는 복잡한 형상의 제품 가상 성형 기법을 소개한다. 실제 성형 시험을 해본 결과 시뮬레이션을 통한 ‘가상 성형’에서 얻어진 예측이 정확하다는 것이 확인되었다.

액체 상태의 실리콘 고무를 말하는 LSR(Liquid Silicone Rubber)는 1979년 처음 상업화되어 출시된 이래 지금까지 전체 플라스틱 원료 시장의 성장률보다 더 높은 성장률을 기록하고 있다. LSR의 주 성공 원인은 최신 사출성형 공정에서 뛰어난 성능을 발휘하고 있기 때문이다. 사출성형된 대부분의 LSR 제품은 완전 자동화된 설비에서 콜드-러너 금형을 사용하여 트리밍이나 스크랩을 발생시키지 않고 제조된다.

그 결과, LSR 기술은 일반적인 엘라스토머 성형품에 비해 더 고가의 금형과 성형 설비가 필요하다. LSR 재료의 특수성 때문에 그 성형을 시뮬레이션 할 수 있다는 것은 매우 가치 있는 일이다. 실제로 금형을 시험하려면 상당한 비용이 지출되며, 사출 시험 결과에 따라 정밀 금형을 수정하는데 긴 시간과 많은 비용이 필요하다. 그러므로 생산 라인에서 실제 사출 시험을 실시하는 대신 가상현실에서 시뮬레이션할 수 있다면 고정밀 금형을 재작하는데 따르는 위험과 비용을 낮출 수 있으며 성형품의 품질과 사이클 시간을 최적화할 수 있는 가장 효율적인 프로세스를 도출할 수 있게 되는 것이다.

LSR은 고유한 유동성 및 점성 프로파일과 함께 특수한 경화 특성을 가지고 있다. 가열에 의해 진행되는 가교화 반응은 화학적으로 억제되며(LSR 포뮬레이션의 일부로서) 섭씨 110℃를 초과하는 온도에서만 시작된다. 이런한 성질 때문에 캐비티 설계의 한계와 공정의 파라미터를 실험에 의해서만 추정하는 것이 매우 어렵다. 시그마소프트 가상성형(Sigmasoft Virtual Molding) 등과 같은 최신 시뮬레이션 툴은 금형과 콜드-러너 전체 시스템에 있어서 특정한 설계에 따른 충전 및 가교화 거동을 심층적으로 파악할 수 있도록 해주며, 나아가 개별 냉각수 채널 또는 전기 카트리지 히터와 성형 공정을 매 사이클 별로 전체 시스템에 포함하여 종합적인 시뮬레이션을 기능하게 해준다.

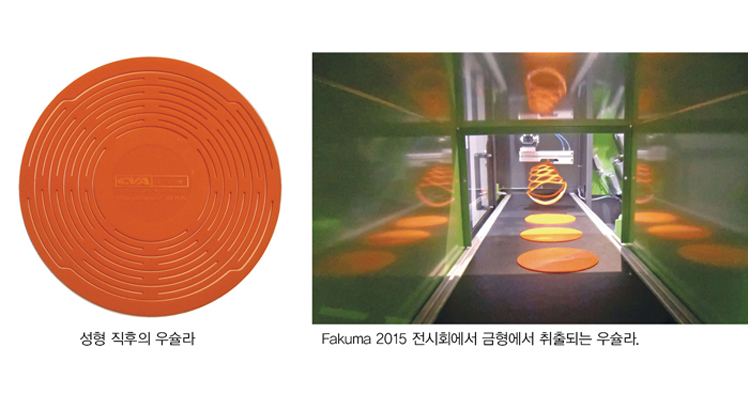

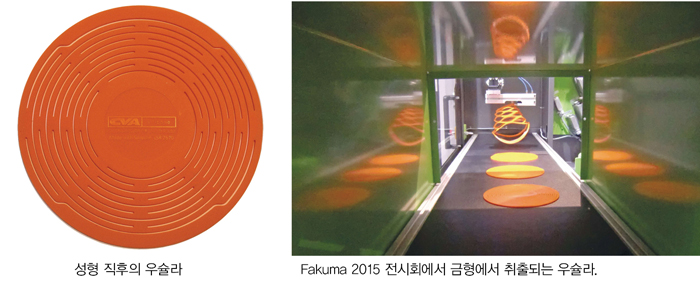

LSR을 재료로 사용하여 복잡한 형상의 제품을 성형하는 좋은 사례는 최근 프랑스의 CVA 실리콘(CVA Silicone)사가 제조한 우슐라(Ursula)라는 디자이너 제품이다. 포도주 병을 운반할 때 사용하는 보호용 운반 그물인 이 제품은 프랑스 디자인 비엔날레에서 상을 받은 것이다. 용융수지의 유동 길이는 최대 619mm이고 두께는 3mm, 사출량은 73g에 불과하며, 엘라스토머 성형에 수반되는 각종 난점을 우수한 공정 및 툴 설계와 성형성이 우수한 LSR 재료를 사용하여 극복한 것이다.

CVA 실리콘사가 직접 제작한 싱글-캐비티, 콜드-러너 금형으로 성형한 이 제품은 작년 가을 독일 프리드리히샤펜에서 개최된 FAKUMA 2015 전시회에서 처음 공개되었다. Momentive Silopren LSR 2670 LSR을 재료로 Engel e-mac 100 사출성형기에서 일체형 로봇 시스템을 사용하여 1초 사이클 시간으로 성형되었다. 같은 전시회에서 시그마소프트(Sigmasoft)사는 동일한 공정 조건에서 이 제품의 가상성형 시뮬레이션을 시연했다. 이런 종류의 가상 성형 시뮬레이션을 실시하기 위해서는 재료의 자세한 데이터가 필요하다.

이것은 성형재료인 LSR뿐 아니라 플레이트, 캐비티, 이젝터 등 금형의 부품과 콜드-러너 데크, 냉각매체 등의 재료에도 동일하게 적용되는 조건이다. 이런 데이터는 대부분 관련 기술자료에서 찾을 수 있거나 시뮬레이션 소프트웨어에 이미 입력되어 있다. LSR 및 각종 엘라스토머 재료에 대해서는 데이터베이스에서 찾을 수 있는 인장강도, 파단연신율, 인열강도, 밀도 등 폴리머 물성 데이터가 불충분하여 정확한 수학적 계산과 성형 시뮬레이션을 하는데 어려움이 된다. LSR의 성형 시뮬레이션에 필요한 재료 물성 데이터에는 시간의 변화에 대한 가교화 반응의 변화, 전단속도의 변화에 따른 점도의 변화, 그리고 이런 변화에 미치는 온도의 영향, 즉 여러 온도에서 이러한 변화 데이터 등이 포함된다.

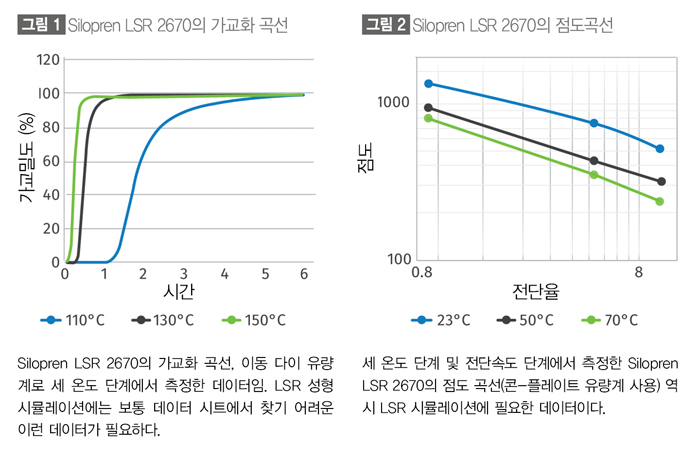

이외에도 열전도도, 열용량, CTE, 포아송의 비(Poisson’s Ratio) 등 재료 데이터가 추가로 필요하다. 가교화는 섭씨 110, 130, 및 150℃의 세 온도에서 이동 다이 유량계(rheometer)를 사용했다. 여기서 LSR(A 및 B 파트를 1:1로 배합) 재료는 서로 반대 방향으로 회전하는 두 개의 가열판 사이에서 측정했다. 온도를 섭씨 110℃에서 150℃로 높이자 가교밀도는 더 빠르게 높아졌으며, 짧은 시간 내에 평탄역도 도달했다.(그림 1)

점도는 섭씨 23, 50, 및 70℃의 세 온도와 0.9, 5, 및 10 sec-1의 세 전단속도에서 콘 플레이트(Cone-Plate) 점도계를 사용하여 측정했다. 이 시험에서 LSR의 A 및 B 파트는 별도로 측정하여 1:1 배합 기준으로 총 점도의 평균을 구했다. 시뮬레이션 소프트웨어는 재료의 모델을 사용하여 측정 값으로부터 필요한 값을 외삽한다. 위의 재료 물성값은 전시회 시연을 위해 미국 모멘티브(Momentive)사가 측정한 것이며 시그마소프트가상 성형 프로세스에 적용되었다.

더 고도화된 시뮬레이션 이 가상 성형에서 가장 핵심 포인트는 충전 및 경화되는 동안 재료의 거동을 정확하게 계산하는 일이다. 이를 위해서 전체 금형과 성형 공정, 그리고 재료의 데이터를 모두 포함하는 모델링이 필요하다. 이렇게 데이터를 결합하면 전체 성형 과정에서 지속적으로 변화하는 금형 온도가 LSR에 신뢰성 있는 영향을 미치게 할 수 있다.

시뮬레이션을 통한 완전한 가상 성형분석은 이상과 같은 모든 부분들이 완전하게 통합될 때만 가능하다. 기존 시뮬레이션 기법에서 적용되던 추정값을 실제 정보로 대체할 수 있기 때문이다. 충전 및 경화 거동을 단순화한 일차적인 시뮬레이션으로 평가하면 매우 유용한 정보를 얻을 수 있게 된다. 여기에는 비교적 적은 양의 정보가 필요하며 빠진 정보 사이의 틈새를 매울 수 있는 사용자-정의 추정값 또는 가정으로 보충할 수 있는 경우가 많다.

종전의 시뮬레이션 기법 대신 더욱 완전에 가까운 가상 성형 시뮬레이션을 사용할 수 있게 되는 것은 언제일까? 우슐라 제품의 복잡한 형태는 종전 및 최신 시뮬레이션 기법의 성능을 평가할 수 있는 좋은 예이다. 이 제품을 성형 제조하기 위해서는 유동학적 물성과 경화 동역학적인 측면에서 높은 안정성을 가진 재료와, 금형의 정교한 냉각 및 콜드-러너 설계로 성형 공정의 능력과 안정성이 필요한 것이다.

종전의 시뮬레이션 기법에서는 성형품과 러너의 3D 입체 모델을 불러와 여기에 일반적인 금형 입체 모형을 조합하게 된다. 실제 금형 구성품을 고려하지 않으면 열적-물리학적 물성은 오직 한 개의 금형 재료(인서트나 파팅 라인이 없는)만으로 한정되며 금형의 초기 온도도 일정한 것으로 가정하게 된다. 파팅 면이 없으므로 파팅 면에서 복사로 손실되는 열이 있을 수 없다. 따라서 시뮬레이션된 금형 온도는 사용자가 정의한 이상적인 경계조건에서 얻어지는 것이 된다.(그림 3, 좌측)

전기 히터와 파팅 라인에 대한 정보가 없으면 실제 경화 시간, 금형 열림/닫힘 시간 등 공정의 정보도 한정된다. 그럼에도 불구하고 이 기법은, 비록 금형과 공정에 대한 최종적이며 신뢰할 수 있는 결과는 주지 못하지만, 충전 거동에 대하여 초기의 기본적인 평가 또는 종합적인 예상을 제공할 수 있다. 실제로는 금형 내부 및 성형 사이클 전체에 걸친 온도 분포는 지속적으로 변화하며, 따라서 정확한 계산을 위해서는 사용자가 균일한 것으로 가정하여 입력한 값을 적용할 수 없는 것이다.

특히 이것과 같이 복잡한 재료와 공정에서는 이 요소를 무시할 수 없다. 이 가상 성형 기법에는 금형의 모든 구성품들, 플레이트, 캐비티, 전기 히터, 콜드 데크, 냉각수 채널 등을 실제 3D 구성품과 동일하게 정의하는 것이 포함된다. 여러 종류의 금형 재료 또는 각 재료의 작동 시간(재료별 부품들이 서로 또는 성형품과 접촉하고 있거나 접촉하지 않고 있는 경우)에 대한 설명이나 금형이 열려 있을 때 한쪽 금형을 통과하는 열 흐름등에 대한 설명에는 제한이 없다.(그림 3, 우측)

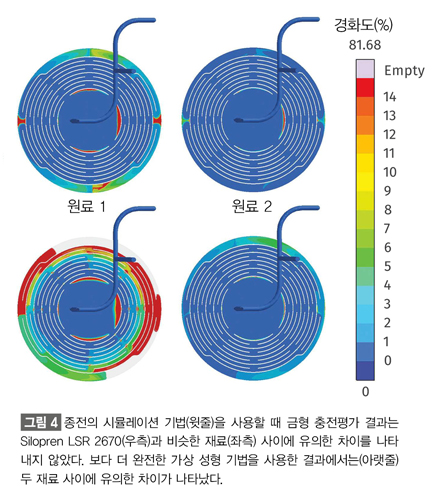

금형이 가열된 후에는 여러 단계의 연속적인 성형 사이클이 시뮬레이션 되며, 금형 내부의 정확한 열 구배를 산출하여 앞서 설명했던 가정을 대체하게 된다. 고객이 시험하는 과정에서 두 종류의 비슷한 LSR 재료를 지정하여 우슐라를 성형하도록 했다. 시험을 거쳐 모멘티브의 Momentive Silopren LSR 2670이 가장 적합한 성형 재료로 선택되었다. 두 재료는 모두 종전 및 새로 개발된 기법으로 시뮬레이션하여 그 중에서 가장 적합한 것을 선택한 것이다. 종전의 시뮬레이션 기법을 이용한 첫째 평가에서는 금형의 온도가 섭씨 180℃로 균일하다고 가정했으며, 그 결과는 두 재료 모두 적합한 것으로 나타났다.(그림 4, 위)

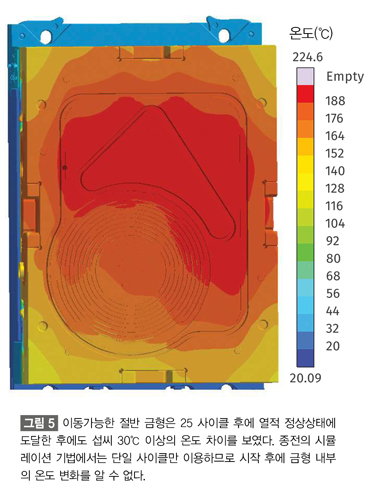

그러나 가상 성형 시뮬레이션 결과는 다르게 나타났다. 두 재료 중 하나는 너무 조기에 경화되어 캐비티를 완전히 채우지 못한다는 것이 밝혀진 것이다.(그림 4, 아래) 이 차이는 재료의 경화 특성 차이와 충전하는 동안 캐비티 내의 높은 온도 차이에 기인한 것이었다. 실제 온도 구배를 얻기 위해서는 최소 25회의 성형 사이클이 필요하기 때문에 싱글-사이클 시뮬레이션에서는 이용할 수 없었다.

두 재료의 가상 성형 시뮬레이션에서 얻어진 결과의 차이는 금형 내부 온도분포의 차이 때문이었다. 종전 방식의 시뮬레이션에서는 금형 전체 온도가 일정한 것으로 가정했지만, 가상 성형 시뮬레이션 결과에 의하면 금형 부분에 따라서 온도 차이가 크게 나타났다. 열적 정상(定常)상태에 도달한 후, 금형의 이동 절반부에 대한 검사 결과 캐비티 내부에서도 섭씨 30℃ 이상의 온도차이가 확인되었다.(그림 5) 두 LSR 재료 중 하나는 캐비티 상단부의 고온부에 접촉한 후 곧 유동 전면부에서 20% 이상의 경화도에 도달했으며, 이때 비유동 부분의 알파 겔 포인트는 10% 경화에 그쳤다.

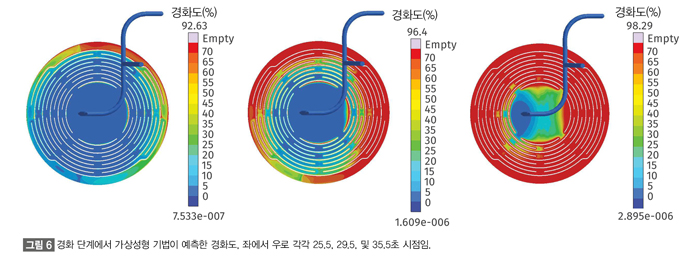

그 반면, Silopren LSR 2670 재료는 더 높은 안정성을 보였으며, 경화도 역시 높아졌지만 충전 거동에는 영향을 주지 않았다. 실제로 이 재료는 금형 온도가 일정하지 않음에도 불구하고 성형품의 품질은 양호한 것으로 나타났다.(그림 4, 아래 우측) 캐비티 내부 온도 분포는 우슐라 제품의 성형 과정에서 충전뿐 아니라 경화 거동에도 영향을 미쳤다. Silopren LSR 2670 재료를 사용하여 이 공정을 더 자세하게 평가해본 결과, 경화반응은 캐비티 상단부터 시작되어(그림 6, 좌측), 성형품의 외부로부터 중심부로 진행되었다.(그림 6, 중간 및 우측)

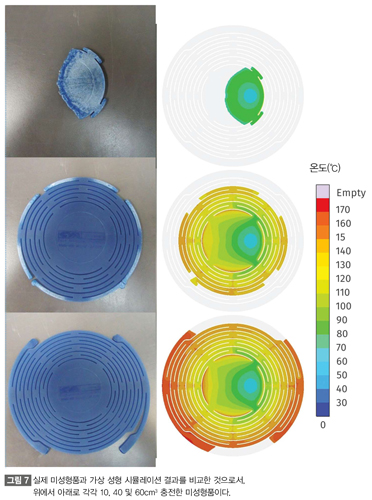

보다 원활한 경화 거동과 안정적인 충전을 위해 취할 수 있는 대책으로는 히터 카트리지의 동력과 그 위치를 조절하는 것 등이 있다. 이 두 방법은 실제 금형을 수정하기 전에 가상 성형 모델을 사용하여 안전하게 평가할 수 있다. 이 가상 성형 분석이 완료된 후 계산 결과와 실제 성형 결과 사이의 일치하는 정도를 검증했다. 이 검증 작업을 위해 충전하는 동안 미성형 충전(부분 충전)을 시뮬레이션 결과와 비교했다.

성형품의 총 체적은 72cm3이었으며, 매 10cm3씩 충전되는 단계마다 미성형품을 제조했다. 이들 미성형품을 각 충전량별로 해당되는 시뮬레이션 결과와 비교했다. 그림 7은 10, 40, 및 60cm3 체적의 미성형품을 비교한 결과를 보여준다. 약간의 비대칭적 충전 패턴은 오프셋 게이트 위치에 따른 직접적인 결과이다. 그림 7에서 볼 수 있는 것과 같이 가상 성형 결과와 실제 제품 사출 사이에는 높은 상관관계가 확인되었다. 용융수지가 더 빠르게 진입하는 부분이 명확하게 드러나서 가상 성형 결과와 부분 충전된 부분을 쉽게 비교할 수 있다.

검증 결과는 단 하나의 사례만으로 가상 성형 기법이 종전의 시뮬레이션 기법을 훨씬 능가한다는 것을 보여준다. 이 가상 성형 시뮬레이션은 LSR 성형업체에게 신뢰성 있는 결과를 제공할 뿐 아니라, 특정 문제 및 그 결과에 대해서도 명확한 배경 정보를 제공한다. 이러한 정보는 대책을 효율적으로 찾아내는데 필수적인 것이다. 복잡한 성형품과 성형공정에는 적절한 재료를 선택하는 것이 매우 중요하다.

그리고 적절한 재료를 선택하기 위해서는 실제 금형의 구조와 성형 조건에 대한 깊은 이해가 있어야 하며, 이런 이해를 바탕으로 부적당한 재료와 적당한 재료를 선별하기 위해 필요한 특정 속성을 알 수 있게 된다. 측정한 재료의 물성값과 공정 데이터를 사용하면 가상 성형 시뮬레이션은 자원을 가장 효율적으로 이용하여 기계를 이상적으로 셋업할 수 있도록 해주는 것이다.